上圖為:Under Armour2017年采用SLS工藝推出的ArchiTech Futurist鞋品

本期小編將為各位著重介紹3D打印在鞋業生產領域的應用,說起3D打印應用領域的爆發相信各位屏幕前的大佬們都有自己內心中的判斷,縱觀3D打印應用,從最初的淘寶爆款月球燈到后來的隱形牙套獨角獸,3D打印行業在應用領域的探索上似乎也正加快著步伐。關于應用點爆發,小編在這里斗膽預測一下,下一個3D打印行業的應用爆發極大可能將出現在鞋業。當然小編的預測也絕非空穴來風,相信此行業相關的從業人員應該感觸極深,近年來,幾乎大部分知名品牌鞋業都積極的探尋著適合自身技術特色的3D打印工藝,其中大部分品牌都陸續推出了包含3D打印工藝的量產鞋款。

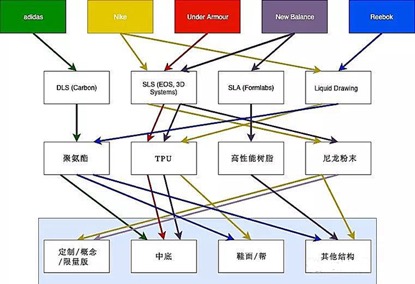

上圖為各位展示了部分國外品牌鞋業的應用探索路徑,當然除此之外還有諸如匹克、李寧、安踏及特步等非常多的國內品牌鞋業也都有各自融合3D打印技術開發的鞋類產品推出,3D打印在鞋業的應用可謂是百花齊放的狀態,從看板鞋模到打磨鞋模,再到生產模具,甚至成品鞋底,3D打印技術似乎無處不在,諸多鞋業廠商均不一而同的涌入這場3D打印應用技術的盛宴,當然盈普作為國內SLS工藝第一梯隊品牌也積極參與其中,因與合作廠商互有保密約定,就此不再過多贅述。

自然市場的行為總是理智的,眾多品牌鞋業的選擇也一定有其內在邏輯,接下來小編將從生產的角度為各位剖析鞋業“3D打印現象”的原因。

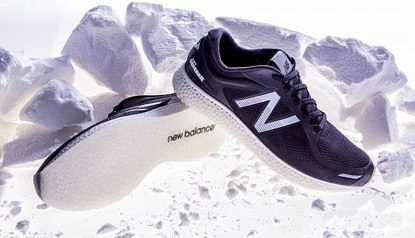

上圖為:New Balance 2015年采用SLS工藝推出的Zante Generate跑鞋

首先,采用3D打印工藝可以縮短產品開發周期,提升設計靈活度。以SLS工藝打印鞋中底的應用為例,傳統方式從設計到量產鞋中底產品需要20個步驟,涉及多部門人員協作,至少需要花費數周的時間,而采用SLS工藝設計生產同類型產品僅需2個步驟“設計-生產”以及一天的時間,這其中的效率對比已然不言而喻。另外,因SLS工藝本身不受設計復雜度的限制,設計師從產品靈感到產品實物之間暢通無阻,極大的提升了產品迭代開發的靈活性。

上圖為:adidas 2017年發布的可根據個人體重步態定制的Futurecraft 4D 跑鞋

其次, 3D打印賦予鞋業個性化定制的可能性。從現階段生產角度而言,各品牌鞋廠都已發展的十分成熟,拋開品牌效應,各企業都幾乎處在同質化競爭環境中。而能夠通過付出相對較低成本實現鞋業私人訂制生產方式的3D打印技術促使整個行業產生了“鯰魚效應”,如何瞄準未來市場,抓住變革機會進而實現差異化競爭,各大品牌鞋廠都已做出了正確的行動。關于定制鞋品,小編相信世界上絕對沒有完全一樣的兩只腳,甚至一個人的兩只腳都各有不同,鞋品定制的生產方式變革未來一定會成為主流,小編現在身邊就有不少朋友有類似需求。

最后,3D 打印生產成本可期。談起生產成本,相信各位都有所了解,針對傳統鞋業標準化生產,目前的3D打印技術還不具備規模化生產的成本優勢,主要影響因素是材料價格。但這里小編要告訴大家一個好消息,隨著選擇性激光燒結粉末材料產業的不斷發展,越來越多諸如杜邦、巴斯夫等國際化工巨頭的加入,預計明年中旬選擇性激光燒結3D打印工藝用TPU粉末材料價格有望大幅下降,屆時采用SLS工藝規模化生產鞋品的成本將更具競爭優勢,請各位拭目以待。

上圖為:阿迪達斯2015年推出Futurecraft 3D打印鞋中底(采用SLS 3D打印技術TPU材料)

以上是小編從生產方面為各位帶來的鞋業應用剖析,盈普率先創新推出的P系列設備、零件粉體全性能處理工作站(PPS)以及智好印云平臺管理系統的綜合解決方案,為未來3D打印鞋業規模化生產奠定了完善的生產流程管理基礎。特別還需要提到,盈普產品Precimid1130 90A(TPU)粉體材料制件完全達到甚至超越國家制鞋標準,屈撓次數可達10萬次以上,歡迎對上述內容感興趣的讀者們踴躍聯系盈普,盈普專業團隊將協助各位全力助推鞋業生產方式變革。